Лаборатория

Лаборатория неразрушающего контроля и обеспечения качества

В лаборатории осуществляется контроль поступающих прототипов изделий, образцов РРАР, входящих материалов и компонентов. Также производится технологический контроль качества первых и последних образцов, выходящих с линии индукционной термообработки, контроль микрогеометрических параметров колец и др.

Важной частью процесса обеспечения качества является аудит продукта, ежедневно выполняемый в рамках каждой смены инженерами лаборатории.

Стратегия развития лаборатории неразрушающего контроля и обеспечения качества направлена на расширение исследовательской экспертизы в целях поддержки различных направлений бизнеса группы компаний ТЕК-КОМ:

- железнодорожные подшипники;

- индустриальные подшипники;

- автомобильные подшипники ступицы и ступичные узлы.

- контроль геометрической точности объектов контроля;

- контроль микрогеометрических параметров;

- металлографический анализ;

- спектрофотомерия (химический анализ марки стали);

- неразрушающий контроль.

На сегодняшний день команда лаборатории представлена высококвалифицированными сотрудниками следующих направлений:

- специалист по неразрушающему контролю 2 категории;

- специалисты по неразрушающему контролю 1 категории;

- инженеры-лаборанты;

- инженер по лабораторным исследованиям и неразрушающему контролю.

Лаборатория неразрушающего контроля и обеспечения качества располагает широкой линейкой лабораторного оборудования от ведущих мировых брендов:

- оборудование для пробоподготовки;

- оборудование для металлографического анализа;

- оборудование для контроля геометрических и микрогеометрических параметров.

История лаборатории

2010

2010

Создание отдела обеспечения качества

История развития лаборатории началась в 2010 году на этапе становления завода и на первых шагах являлась отделом обеспечения качества. Деятельность лаборатории включала в себя различные направления:

- входной контроль поступающих материалов и компонентов

- технологический контроль качества

- внешние и внутренние аудиты качества

- разработка и сертификация системы менеджмента качества предприятия

- сертификация продукции

2014

2014

Испытательный центр

Отдельно стоит отметить, что до 2014 г. отдел обеспечения качества полностью занимался обеспечением деятельности и организацией работы испытательного центра –независимого подразделения, на базе которого проводились сертификационные стендовые испытания. Испытательный центр был сформирован из числа сотрудников отдела обеспечения качества. Для него была разработана отдельная система менеджмента качества, руководство по качеству, разработаны и аттестованы методики измерений. Ввиду расширения продуктовой линейки и увеличения объемов производства в 2017 году в структуре отдела обеспечения качества была выделена заводская лаборатория.

2018

2018

Год основания лаборатории неразрушающего контроля и обеспечения качества

Ужесточение регуляторных требований к организации неразрушающего контроля привели к тому, что в 2018 г. организация приобрела свой текущий статус – лаборатория неразрушающего контроля и обеспечения качества (ЛНКиОК). Неразрушающий контроль (НК) был интегрирован в технологию производства с самого первого дня существования завода в Твери. Однако с течением времени требования к нему ужесточались. В 2018 г. появились стандарты, регламентирующие правила организации и осуществления НК. Эти правила предполагали наличие аттестации ЛНКиОК по методам НК, применяемым в производстве новых подшипников, а также при ремонте. В течение первого года существования ЛНКиОК была получена аттестация на визуально-измерительный метод контроля, задействованный на линии ремонта подшипников. Далее область аттестации была расширена и на методы, применяемые при производстве новых подшипников – ультразвуковая дефектоскопия на линии шлифовки и визуально-измерительный контроль на линии фосфатирования.

2022

2022

Получение сертификата о государственной аккредитации

В декабре 2022 г. Федеральное агентство железнодорожного транспорта выдало свидетельство об аттестации ЛНКиОК уже для ООО «ТЕК-КОМ Производство». Наличие знаний и современного измерительного оборудования в лаборатории ТЕК-КОМ позволяет осуществлять проверку и подтверждать высокое качества продукции.

Лаборатория ТЕК-КОМ проводит входной контроль каждой партии товара!

Процедура оценки качества

Оценка качества продукции – многоступенчатый процесс, регламентированный соответствующей управляющей документацией.

В лаборатории осуществляется контроль поступающих прототипов изделий, образцов РРАР, входящих материалов и компонентов в соответствии с утвержденным Планом Контроля Качества.

Наше технологическое оборудование отвечает мировым стандартам и в производственную линию интегрирован 100% контроль определенных параметров качества.

Профессионалы исследовательской лаборатории осуществляют проверку всех критически важных параметров подшипников и подтверждают соответствие новейшим международным стандартам.

Оборудование

Оборудование

Оборудование для контроля геометрических и микрогеометрических параметров:

- приборы ручного контроля;

- эталоны;

- профилометры;

- высотометры.

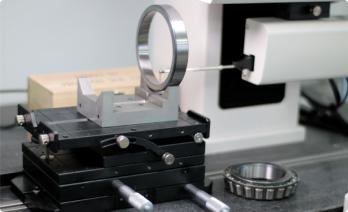

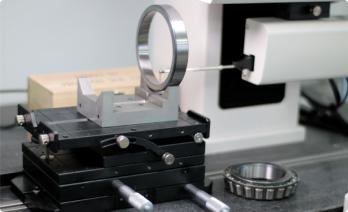

Проверка размерной и геометрической точности

Проверка размерной и геометрической точности

Лаборатория ТЕК-КОМ оснащена самым современным контрольно-измерительным оборудованием для проверки размерной и геометрической точности готовых изделий.

Подготовка изделий к проверке

Перед проверкой размерной и геометрической точности происходит разбор подшипников на составляющие и последующее измерение критически важных параметров компонентов:

- наружных и внутренних колец подшипника

- роликов

- сепаратора и др.

Первичная проверка изделия

Проводится проверка габаритов изделия, наружных и внутренних диаметров, фасок, радиусных закруглений, углов поверхностей.

Контролируются микрогеометрические параметры – профили и шероховатости рабочих поверхностей.

Оборудование для контроля геометрических и микрогеометрических параметров:

- приборы ручного контроля;

- эталоны;

- профилометры;

- высотометры.

На ресурс подшипника значительное влияние оказывает конфигурация профиля и качество поверхности. Эти важные для долговечной работы детали характеристики рассчитываются конструкторами и вносятся в документацию продукции.

На ресурс подшипника значительное влияние оказывает конфигурация профиля и качество поверхности. Эти важные для долговечной работы детали характеристики рассчитываются конструкторами и вносятся в документацию продукции.

Проверка точности профилей дорожек качения и роликов

Проверка точности профилей дорожек качения и роликов

Оптимизированный профиль дорожки качения является одним из обязательных требований конструкторской документации и производства подшипников ТЕК-КОМ. Такая геометрия обеспечивает равномерное распределение нагрузки, позволяет компенсировать не соосность и увеличить эксплуатационную надёжность подшипника.

Проверка точности

Инженеры нашей лаборатории уделяют отдельное внимание дополнительной проверке и соответствию внутренним стандартам ТЕК-КОМ геометрической точности профилей дорожки качения и роликов, подтверждая высокую точность изготовления деталей.

Лаборатория использует следующее оборудование для металлографического анализа:

- универсальный твердомер;

- микротвердомер;

- микроскопы;

- оптико-эмиссионный спектрофотометр.

Для обеспечения высокого качества подшипников ТЕК-КОМ каждая партия стальных заготовок проходит входной контроль в лаборатории завода-изготовителя, а также промежуточную проверку и выходной контроль деталей во время и после процесса термообработки.

Для обеспечения высокого качества подшипников ТЕК-КОМ каждая партия стальных заготовок проходит входной контроль в лаборатории завода-изготовителя, а также промежуточную проверку и выходной контроль деталей во время и после процесса термообработки.

Оборудование

Оборудование

Наша лаборатория располагает широкой линейкой высокоточного автоматизированного оборудования ведущих мировых производителей:

- высотомерами;

- видеоизмерительными микроскопами (в том числе с возможностью контактного метода измерений);

- контурографом;

- профилометром.

Проверка шероховатости

Проверка шероховатости

К параметрам шероховатости рабочих поверхностей подшипников качения предъявляются самые высокие требования. Нарушение качества поверхности приводит к преждевременному износу и уменьшению долговечности подшипника.

Шероховатость посадочных поверхностей

Высокое качество обработанных сопрягаемых поверхностей упрощает монтаж подшипника и минимизирует риски микропроворота, которая влечет появление фретинг-коррозии и приводит к преждевременному выходу подшипника из строя.

Шероховатость дорожек качения

Точность обработки дорожек качения является одним из важнейших критериев, влияющих на равномерное распределение контактных напряжений при работе подшипника.

При недостаточной низкойшероховатости усиливаются процессы поверхностной усталости материала,нарушаются процессы эффективного разделения поверхностей масляной пленкой, чтоприводит к преждевременному выходу подшипника из строя.

Наша лаборатория располагает широкой линейкой высокоточного автоматизированного оборудования ведущих мировых производителей:

- высотомерами;

- видеоизмерительными микроскопами (в том числе с возможностью контактного метода измерений);

- контурографом;

- профилометром.

Одним из преимуществ лаборатории ТЕК-КОМ является наличие стационарного оптико-эмиссионного СПЕКТРОФОТОМЕТРА, позволяющего определить с высокой точностью поэлементный химический состав стали.

Одним из преимуществ лаборатории ТЕК-КОМ является наличие стационарного оптико-эмиссионного СПЕКТРОФОТОМЕТРА, позволяющего определить с высокой точностью поэлементный химический состав стали.

Проверка металла

Проверка металла

В качестве материала для колец и тел качения используются подшипниковые стали, которые должны отвечать повышенным требованиям к износостойкости, прочности и другим физико-механическим, химическим параметрам.

Исследование металла

В собственной лаборатории ТЕК-КОМ наши специалисты проводят дополнительные исследования металла, используемого для изготовления подшипников нашего бренда в рамках контрактного производства.

Проверка твердости

После металлографического анализа готовые образцы подвергаются контролю твердости, глубины закаленного слоя и определению микроструктуры стали.

В лаборатории организована линия пробоподготовки, состоящая из автоматизированного оборудования для проведения металлографического анализа:

- отрезных станков;

- прессов для запекания;

- полировальных станков.

Благодаря эргономике линии и четкому следованию режимов, время пробоподготовки минимизировано, что позволяет быстрее переходить к этапам исследований и получать результаты.